社会を本質的に変える力のある革新的な素材の研究・技術開発を推進する東レ株式会社(以下、東レ)が12月に車載用リチウムイオン電池のリサイクルと半導体市場において新たな技術と製品を開発。急務となっていた2つの課題の解決に貢献した。

〈新技術〉

高耐久・高選択NF膜エレメントの量産技術を確立

ー 廃電池からのリチウム回収率95%以上を達成 ー

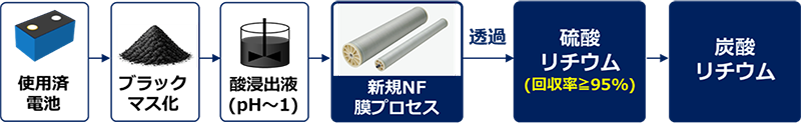

東レは、12月8日に車載用リチウムイオン電池のリサイクルにおいて、従来は廃棄されていたリチウムを、高純度・高収率で回収可能な新開発の高耐久・高選択ナノろ過(NF)膜※1)エレメントを実用サイズにスケールアップする技術を確立したことを発表した。

同技術は、主要なリチウムイオン電池材料であるリチウム、コバルト、ニッケルなどのレアメタルから、高純度かつ高回収率でリチウムを抽出することが可能であり、これまで多くが廃棄されていたリチウムのリサイクル促進に大きく貢献することが期待される。

脱炭素社会の実現に向けて、EVをはじめとする電動車の普及・拡大が進む中、その中核を担うリチウムイオン電池の安定供給に向けたレアメタル資源の確保、とりわけ使用済みリチウムイオン電池のリサイクルによるリチウム資源の循環確立は、克服すべき重要な技術課題となっている。

従来廃電池のリサイクルでは、高価なニッケルやコバルトの回収が中心であり、リチウムの多くが廃棄されてきたが、近年、ニッケルやコバルトを含まないLFP(リン酸鉄リチウム)系電池の急速な普及に伴い、リチウム単体の回収ニーズが高まっている。同技術を適用することで、ニッケル・コバルト系電池に加え、LFP系電池を含む幅広いタイプのリチウムイオン電池から、効率的かつ高品質にリチウムを回収することが可能となり、リチウム回収の効率化による資源循環への貢献が期待される。

東レのNF膜は、これまで塩湖からのリチウム分離回収に活用されてきたが、使用済みリチウムイオン電池からの回収では、廃電池から金属成分を抽出した強酸性の硫酸浸出液をろ過する必要があり、従来の膜では強酸耐久性に課題があった。

そこで東レは、使用済みリチウムイオン電池を加熱処理して得られたブラックマス※2)の硫酸浸出液に対し、耐酸性を飛躍的に向上させた高耐久・高選択ナノろ過(NF)膜を用いてろ過処理を行うことで、リチウムを選択的に分離・回収する世界初の分離膜技術の提案と複数の実証を研究ラボスケールで進め、同技術で95%以上の収率で、リチウムを回収できることを確認できた。

今回、東レは、環境省委託業務を通じて、有機合成化学・高分子化学・ナノテクノロジーの知見を融合させた高耐久・高選択ナノろ過(NF)膜エレメントの広幅化によるスケールアップに目途をつけた。このスケールアップにより、従来の水処理用途向けに展開しているエレメントと同サイズでのモジュール量産が可能となった。

これにより、実用スケールでのリサイクルプロセスへの適用、そのための、顧客へのサンプル提供が可能となり、早期の市場投入と社会実装の加速を進める。

現在、日本を含む海外の国・地域への展開を視野に入れ、供給体制の整備を加速している。 なお、同成果の一部は、環境省の委託業務「令和5年度国内資源循環体制構築に向けた再エネ関連製品及びベース素材の全体最適化実証事業(実証委託)」の結果から得られたものとなる。

<用語説明>

※1 高耐久・高選択ナノろ過膜 :強固な耐酸性構造と1nm以下の精密な細孔構造の両立を実現した東レ独自の架橋高分子膜。1価イオンと多価イオンの選択分離が可能。

2022年8月29日プレスリリース

「使用済みリチウムイオン電池からリチウムを回収する分離膜を創出」

https://www.toray.co.jp/news/article.html?contentId=k0pnshc1

※2 ブラックマス :リチウムイオン電池のリサイクル過程で得られる黒色の粉体であり、リチウム、コバルト、ニッケル、マンガン、アルミニウム、鉄などが含まれている。

〈新製品〉

半導体・電子部品工程に用いる高制電ABS樹脂を開発

ー 表面抵抗率109Ω/sq以下の達成により、静電気起因の破壊・ホコリ付着を抑制 ー

東レは、ABS樹脂の帯電防止性能を大幅に向上させ、同社従来材比1/5となる表面抵抗率※1109Ω/sqの高制電ABS樹脂「トヨラックパレル™」を開発した。半導体や電子機器の製造現場など、超精密作業に用いる搬送資材(トレイやケース類)に同開発材を使用することで、微細な静電気の発生を抑え、異物やホコリによる製品破損や不良品の発生リスクを低減。2026年度から顧客へのサンプルワークを開始し、さらなる研究開発を進めていく。

近年、半導体市場は急速な成長を続けており、製品の微細化・高集積化が進む中で、製造現場ではわずかな静電気でも製品の破損や歩留まり低下といった課題が発生している。そのため、製造工程の各段階で使用される搬送資材にも、従来以上に高い帯電防止性能が求められている。また、工程内では内容物が確認できる透明ケースや、色分けによる識別が可能なカラーパーツへのニーズもあり、意匠性や良外観性も重要な要素となる。こうした背景から、従来は導電性フィラー※2を配合した制電ABS樹脂が主に使用されてきたが、帯電防止効果の持続性や成形品外観、カラーバリエーション対応などに制約があり、こうした課題を同時に解決できる新たな素材が求められていた。

東レは、ABS樹脂中に制電ポリマー※3の連続層ネットワーク※4を形成させることで帯電防止性を付与した、持続型制電ABS樹脂「トヨラックパレル™」を上市し、半導体製造工程向けにも多く採用された実績がある。今回の開発材は、制電ポリマーの分子構造設計の改良と、独自のポリマーアロイ技術によるミクロ単位での連続層制御を実現したことで、従来材の1/5以下となる表面抵抗率109Ω/sqを達成。これにより、「トヨラックパレル™」の高制電タイプとしてラインナップを更に拡充し、従来以上に幅広い用途や、より厳しい高制電要求にも対応可能となった。

なお、持続型制電ABS樹脂「トヨラックパレル™」は、12月17日(水)から19日(金)にかけて開催される「SEMICON Japan 2025」(https://www.semiconjapan.org/jp)にて展示された。

例.png)

持続型制電ABS樹脂「トヨラックパレル™」について

https://www.plastics.toray/ja/download/wp_004.html

<用語説明>

※1 表面抵抗率:薄い膜やシート状の材料の表面における電気抵抗の大きさを表す指標。単位は「オーム・パー・スクエア(Ω/sqまたはΩ/□)」で、この値が高いほど電気を通しにくく、静電気が発生しやすいことを表す。数値はASTM D257に準拠した測定値。

※2 導電性フィラー:樹脂に導電性を付与する目的で添加され、主な導電フィラーとして粒子状のカーボンブラックや炭素繊維等が挙げられる。

※3 制電ポリマー:ポリマー型の帯電防止剤。界面活性、導電フィラーの配合や表面処理では、長期間で脱着や剥離が生じ、帯電防止性能が低下する問題がある。

※4 連続層ネットワーク:制電ポリマーがABS樹脂中でネットワークを形成するポリマーアロイ構造。「トヨラックパレル™」では、本ネットワークを形成することで、静電気を効率的かつ持続的に散逸することが可能。